Für einen mehrstufigen Spritz- und Trocknungsprozess wurden die Kreiskammer-Reinigungsanlagen von MTM entwickelt.

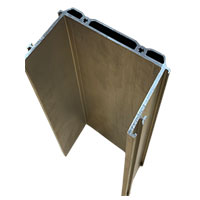

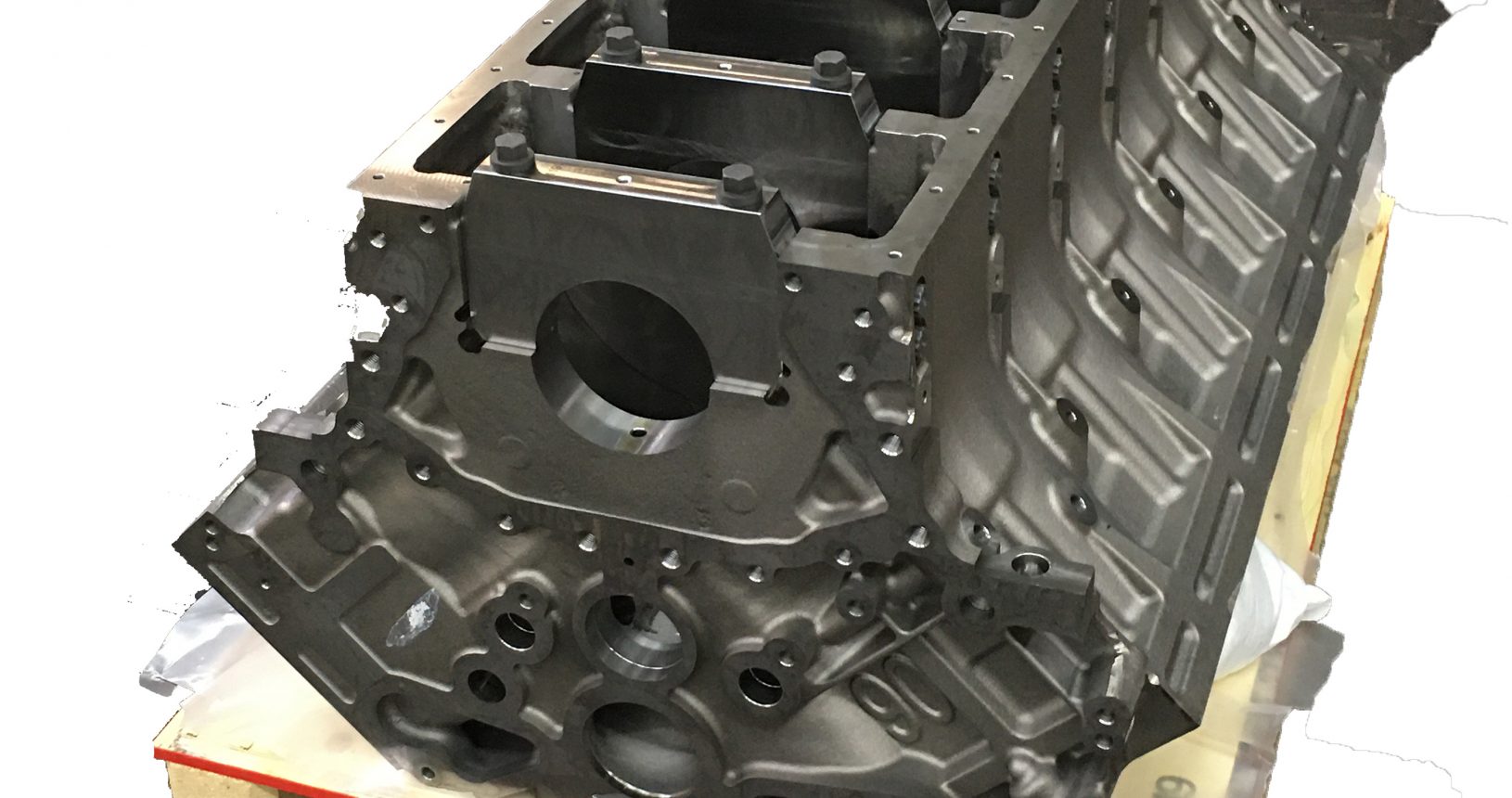

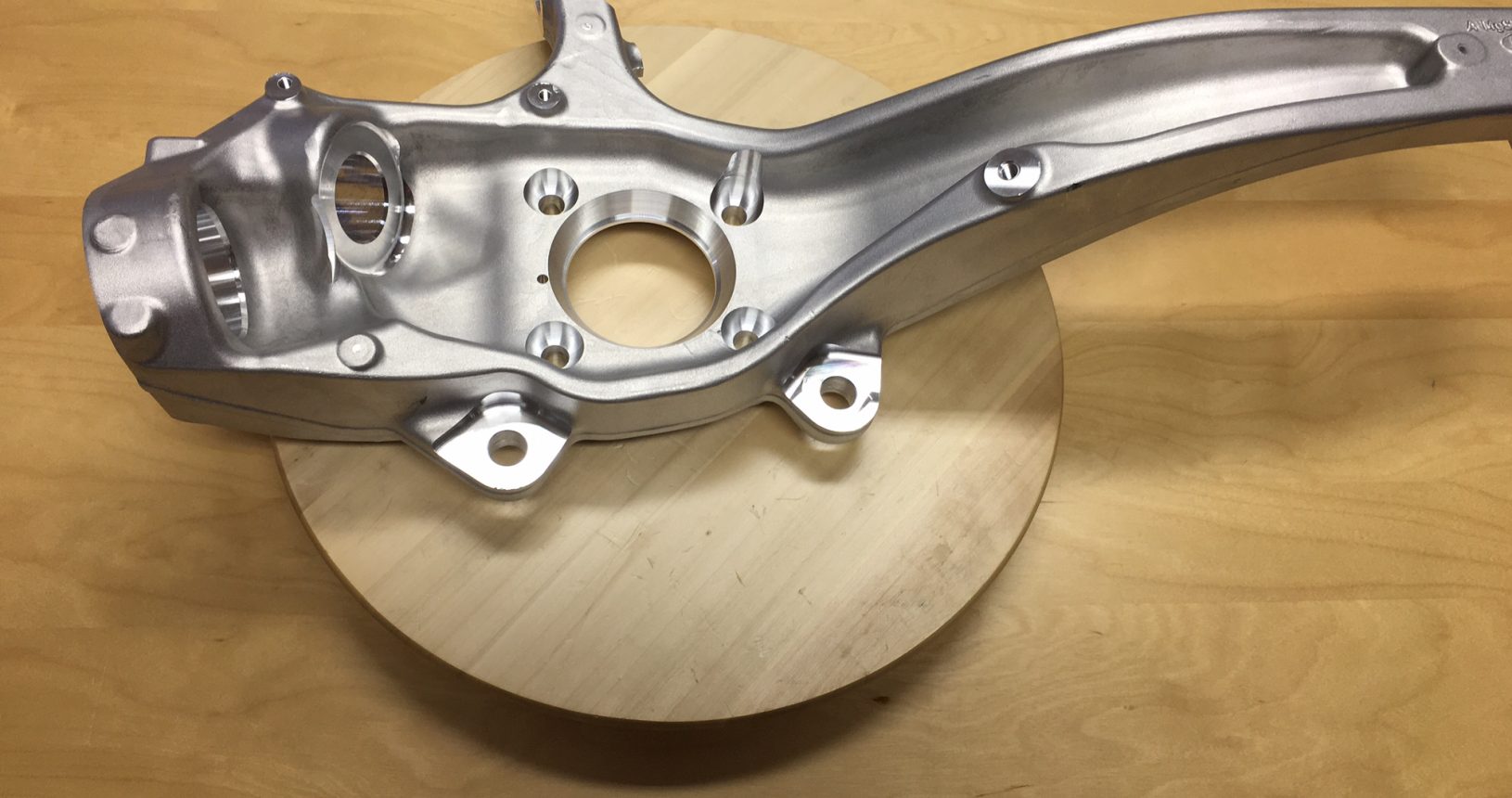

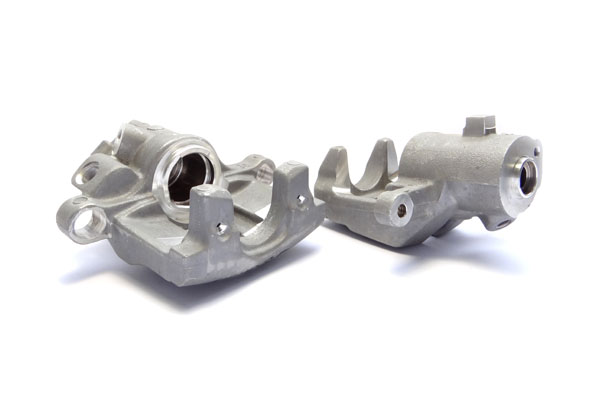

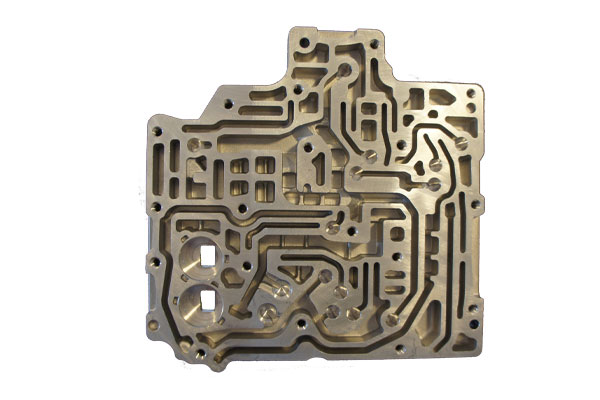

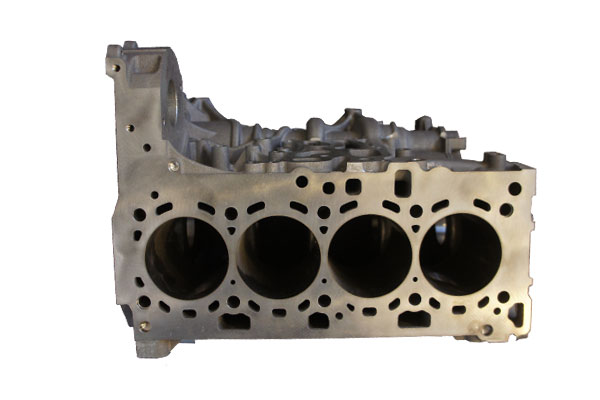

Sie eignen sich sowohl für großflächige Teile mit einfacher Geometrie, als auch für kleinere Werkstücke wie z.B. Nockenwellen, Schalträder und Achsantriebsräder.

Auf kreisförmiger Bahn wird das Waschgut durch einen geschlossenen Tunnel, in welchem sich die sektionalen Behandlungsstationen der Teilereinigungsanlage befinden, gefördert. Dabei ist durch zeitgleiche Aktivität mehrerer Verfahrensschritte bei kurzen Taktzeiten ein Chargendurchsatz von bis zu 1800 Teilen pro Stunde möglich.

Im Vergleich zu herkömmlichen Durchlaufspritzanlagen benötigen die Kreiskammer-Reinigungsanlagen von MTM deutlich weniger Platz und können auch bei beengten Raumverhältnissen problemlos in die Fertigung integriert werden. Die Be- und Entladestation der Kreiskammer-Reinigungsanlagen in einer Station zusammengefasst. Für die Beschickung ist ein Bediener ausreichend. Die Roboterbe- und entladung an einer Position ist daher ebenfalls gut zu realisieren.

Anlagen Typ SKR (Spritz-Kreiskammer-Reinigungsanlag)

Anforderung an MTM:

Gefragt ist eine platzsparend konstruierte Anlagen zur industrielle Teilereinigung, welche für ein mehrstufiges Spritzverfahren mit nachfolgender Trocknung ausgelegt ist.

Die Anlage vom Typ SKR bietet:

-Die Verfahrensschritte Be-/ Entladen, Spritzreinigen, Spritzspülen und Druckluftabblasen sowie Warmlufttrocknen finden zeitgleich statt.

-Die Düsenstöcke sind beweglich und überspritzen das Waschgut mehrmals. Diese Beweglichkeit der Düsenstöcke verbessern das Spritzbild der Anlage erheblich, im Vergleich zum starren System wie in Durchlaufanlagen.

-Es sind wässrige Reiniger (pH-Wert zwischen 6-12) und Kaltreiniger als Reinigungsmedium geeignet. Durch das Reinigen im Spritzverfahren darf die Industrie-Reinigungsanlage allerdings nur mit nichtschäumendem Reinigern betrieben werden.

-Die parallelen Aktivzeiten und kürzeste Nebenzeiten ermöglichen einen hohen Chargendurchsatz.

-Diese Anlage ist flexibel bezüglich der Werkstück-Nutzmaße, des Maximalgewichts und des zu behandelnden Werkstoffes. Anwendungsbereiche findet die SKR da wo Durchlaufreinigung gefordert ist.

-Zur Absaugung von Dampfschwaden aus dem Fertigungsbereich kann optional ein Schwadenkondensator integriert werden.

-Die Entölung der Waschlaugen sowie die Destillation der Spülflüssigkeiten gehören zu optionalen Ausstattungsmöglichkeiten.

-Die erzeugte Abwärme der destillativen Stofftrennung wird energieeffizient weitergenutzt. So werden die Behandlungsbäder der Spritz-Kreiskammer-Reinigungsanlage damit geheizt.

-Filter und Ventilatoren können ebenfalls als optionale Aggregate in die Anlage integriert werden

-Zur Absaugung von Dampfschwaden aus dem Fertigungsbereich kann optional ein Schwadenkondensator integriert werden.

-Die Entölung der Waschlaugen sowie die Destillation der Spülflüssigkeiten gehören zu optionalen Ausstattungsmöglichkeiten.

-Die erzeugte Abwärme der destillativen Stofftrennung wird energieeffizient weitergenutzt. So werden die Behandlungsbäder der Spritz-Kreiskammer-Reinigungsanlage damit geheizt.

-Filter und Ventilatoren können ebenfalls als optionale Aggregate in die Anlage integriert werden

Anlage Typ SKR-R (Spritz-Kreiskammer-Reinigungsanlage-Rotation)

Auslegung dieser Anlage:

Die Anlage vom Typ SKR-R ist eine Kombination der SKR Spritz-Kreiskammer-Reinigungsanlage und der rotationsfähigen Werkstückaufnahme einer OMEGA Rundtakt-Reinigungsanlage.

Verfahren:

Die Werkstücke werden (ähnlich der SKR Anlage) durch die einzelnen, im Behandlungstunnel befindlichen Stationen getaktet.

Im Gegensatz zur SKR fahren die zu reinigenden Teile allerdings nicht auf einer Kreisbahn, sondern werden, ähnlich der OMEGA Rundtakt-Reinigungsanlage, in rotierenden Waschgutaufnahmen fixiert und im Kreis getaktet.

Die MTM Reinigungsanlage ist dabei besonders für Spritzapplikationen an Teilen mit verschiedener Geometrie geeignet.

Durch die einmalige Fixierung der Werkstücke ist auch das Reinigen von Durchgangs- und Sacklochbohrung mittels Lanzensystem möglich. Für den Verfahrensschritt Flutinjektionswaschen- und spülen fahren stationär angebrachte Hauben über das in die Behandlungsstation getaktete Werkstück und bilden so eine Kammer. Die getauchten Werkstücke werden mit einer stark turbulenten Strömung beaufschlagt. Dadurch wird eine gute Ausspülung von schwierig zu reinigenden Hohlräumen und Bohrungen erreicht.

Innerhalb des Maximalgewichts, der Nutzmaße und der Werkstoffe des zu reinigenden Waschgutes ist die Teilereinigungsanlage flexibel auslegbar.

Anlage Typ SKT (Spritz-Kreiskammer-Takt-Reinigungsanlage)

Anforderungen an die MTM Reinigungsanlage vom Typ SKT:

Die SKT Anlage eignet sich besonders für Spritzapplikationen an Werkstücken mit verschiedener Geometrie, bei denen hohe Genauigkeit gefordert ist.

Außerdem ist die MTM Reinigungsanlage für einen hohen Chargendurchsatz prädestiniert.

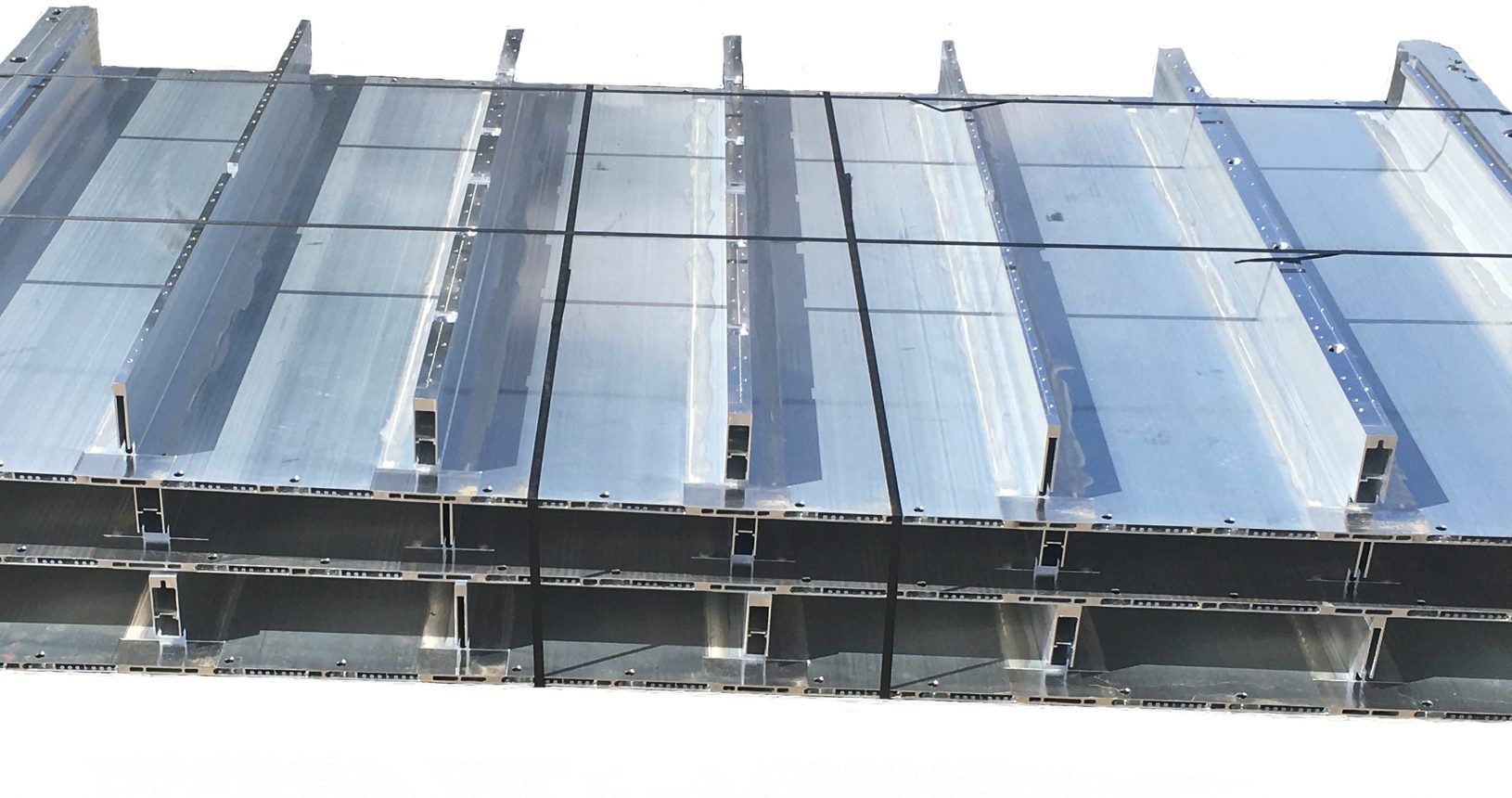

Ähnlich der SKR Spritz-Kreiskammer-Reinigungsanlage werden die zu reinigenden Bauteile bzw. Werkstücke auf einer Kreisbahn geleitet. Allerdings fahren sie nicht durch die einzelnen Behandlungszonen, sondern werden in dem geschlossenen Tunnel von Behandlungsstation zu Behandlungsstation getaktet. Im Behandlungstunnel sind zwischen den einzelnen Stationen Schottwände montiert, die ein Überspritzen in die nebenliegenden Bereiche verhindern.

Auslegung der SKT:

Die industrielle Teilereinigung-Anlage ist für das Reinigen mit einem mehrstufigen Spritzverfahren sowie HD-Entgratung und nachfolgender Trocknung ausgelegt.

Die abtropfende Flüssigkeit wird dabei in den entsprechenden Medientank zurückgeführt. Die Behandlungsschritte laufen dabei zeitgleich ab und ermöglichen kurze Taktzeiten von wenigen Sekunden.

Beim Spritzwaschen wird das Waschgut über die Düsenstöcke mit der Waschlauge beaufschlagt, lösliche Verunreinigungen werden entfernt. Sinn des anschließenden Spritzspülens ist es, die Waschlauge mit dem darin gebundenen Restschmutz von den Teilen zu entfernen. Gezieltes Ausspritzen von Lochbohrungen bzw. Entgraten von Oberflächen mit Hochdruck ist mittels optionalen Entgrat-Werkzeugen möglich.

Durch das angewandte Spritzverfahren dürfen als Reinigungsmedium nur nichtschäumende wässrige oder Kaltreiniger verwendet werden.

Die SKT Anlage eignet sich besonders für Spritzapplikationen an Werkstücken mit verschiedener Geometrie, bei denen hohe Genauigkeit gefordert ist.

Außerdem ist die MTM Reinigungsanlage für einen hohen Chargendurchsatz prädestiniert.

Ähnlich der SKR Spritz-Kreiskammer-Reinigungsanlage werden die zu reinigenden Bauteile bzw. Werkstücke auf einer Kreisbahn geleitet. Allerdings fahren sie nicht durch die einzelnen Behandlungszonen, sondern werden in dem geschlossenen Tunnel von Behandlungsstation zu Behandlungsstation getaktet. Im Behandlungstunnel sind zwischen den einzelnen Stationen Schottwände montiert, die ein Überspritzen in die nebenliegenden Bereiche verhindern.

Auslegung der SKT:

Die industrielle Teilereinigung-Anlage ist für das Reinigen mit einem mehrstufigen Spritzverfahren sowie HD-Entgratung und nachfolgender Trocknung ausgelegt.

Die abtropfende Flüssigkeit wird dabei in den entsprechenden Medientank zurückgeführt. Die Behandlungsschritte laufen dabei zeitgleich ab und ermöglichen kurze Taktzeiten von wenigen Sekunden.

Beim Spritzwaschen wird das Waschgut über die Düsenstöcke mit der Waschlauge beaufschlagt, lösliche Verunreinigungen werden entfernt. Sinn des anschließenden Spritzspülens ist es, die Waschlauge mit dem darin gebundenen Restschmutz von den Teilen zu entfernen. Gezieltes Ausspritzen von Lochbohrungen bzw. Entgraten von Oberflächen mit Hochdruck ist mittels optionalen Entgrat-Werkzeugen möglich.

Durch das angewandte Spritzverfahren dürfen als Reinigungsmedium nur nichtschäumende wässrige oder Kaltreiniger verwendet werden.

Konstruktion und Verfahrensablauf:

Durch die kreisförmige Anordnung der Behandlungstationen ist es möglich, dass die Teilereinigungsanlage an einer Position be- und entladen wird. Dabei werden die Werkstücke auf Warenträgern oder als Einzelwerkstücke auf fest positionierten Aufnahmen platziert. Diese exakte Positionierung gewährleistet zielgenaue Spritzapplikationen und HD-Entgratung der verschiedenen Werkstück-Geometrien. Bezüglich der Nutzmaße, des Maximalgewichts und der Werkstoffe der zu reinigenden Teile ist die Spritz-Kreiskammer-Takt-Reinigungsanlage flexibel. Besonders Komponenten der Automobilindustrie können in der Reinigungsanlage behandelt werden. Die platzsparende Reinigungsanlage ist in kompakter Bauweise konstruiert und eignet sich sowohl als dezentrale Insellösung aber auch zur Integration in Fertigungsstraßen.

Durch die kreisförmige Anordnung der Behandlungstationen ist es möglich, dass die Teilereinigungsanlage an einer Position be- und entladen wird. Dabei werden die Werkstücke auf Warenträgern oder als Einzelwerkstücke auf fest positionierten Aufnahmen platziert. Diese exakte Positionierung gewährleistet zielgenaue Spritzapplikationen und HD-Entgratung der verschiedenen Werkstück-Geometrien. Bezüglich der Nutzmaße, des Maximalgewichts und der Werkstoffe der zu reinigenden Teile ist die Spritz-Kreiskammer-Takt-Reinigungsanlage flexibel. Besonders Komponenten der Automobilindustrie können in der Reinigungsanlage behandelt werden. Die platzsparende Reinigungsanlage ist in kompakter Bauweise konstruiert und eignet sich sowohl als dezentrale Insellösung aber auch zur Integration in Fertigungsstraßen.

Weitere Optionen der SKT Anlage sind die Ergänzung um Ultraschall zur Partikelentfernung und die Integration von Lanzeneinrichtungen zur Innenreinigung von Durchgangs- oder Sacklochbohrungen

Um das Entweichen von Aerosol in die Umgebung zu unterbinden, kann die Effektivität eines Schwadenkondensators genutzt werden. Außerdem kann durch Destillation die Spülflüssigkeit aufbereitet werden.

Entstehende Abwärme der möglichen Aufbereitungsoptionen kann wieder energieeffizient zur Beheizung der Reinigungsmedien genutzt werden.

Um das Entweichen von Aerosol in die Umgebung zu unterbinden, kann die Effektivität eines Schwadenkondensators genutzt werden. Außerdem kann durch Destillation die Spülflüssigkeit aufbereitet werden.

Entstehende Abwärme der möglichen Aufbereitungsoptionen kann wieder energieeffizient zur Beheizung der Reinigungsmedien genutzt werden.