Rundtakt-Hauben-Reinigungsanlagen

Highlights des MTM-Anlagen-Portfolios mit hocheffizienter Haubentechnik

Aufgabenstellung an MTM:

Die Entwicklung eines Rundtakt-Anlagen-Prinzips, in welchem zeitparallel verschiedenste Prozessschritte abgebildet werden können, speziell für die hohen Reinigungsanforderungen der Automobilindustrie zur Einbindung in schnelltaktende Fertigungsstraßen.

Unsere Lösung:

In die Rundtakt-Hauben-Reinigungsanlagen von MTM können bis zu zwölf Verfahrensschritte der wässrigen Reinigung bei Rotation, Schwenken oder Stillstand des Werkstücks integriert werden.

Verfahren:

Neben den Verfahren Reinigen, Dampfreinigen, Flutinjektionswaschen, Entfetten, Phosphatieren, Spritzspülen, DI-Wasserspülen, Warmluft- und Vakuumtrocknen ist auch Hochdruckentgraten mit bis zu 1.000 bar möglich.

Vorteile:

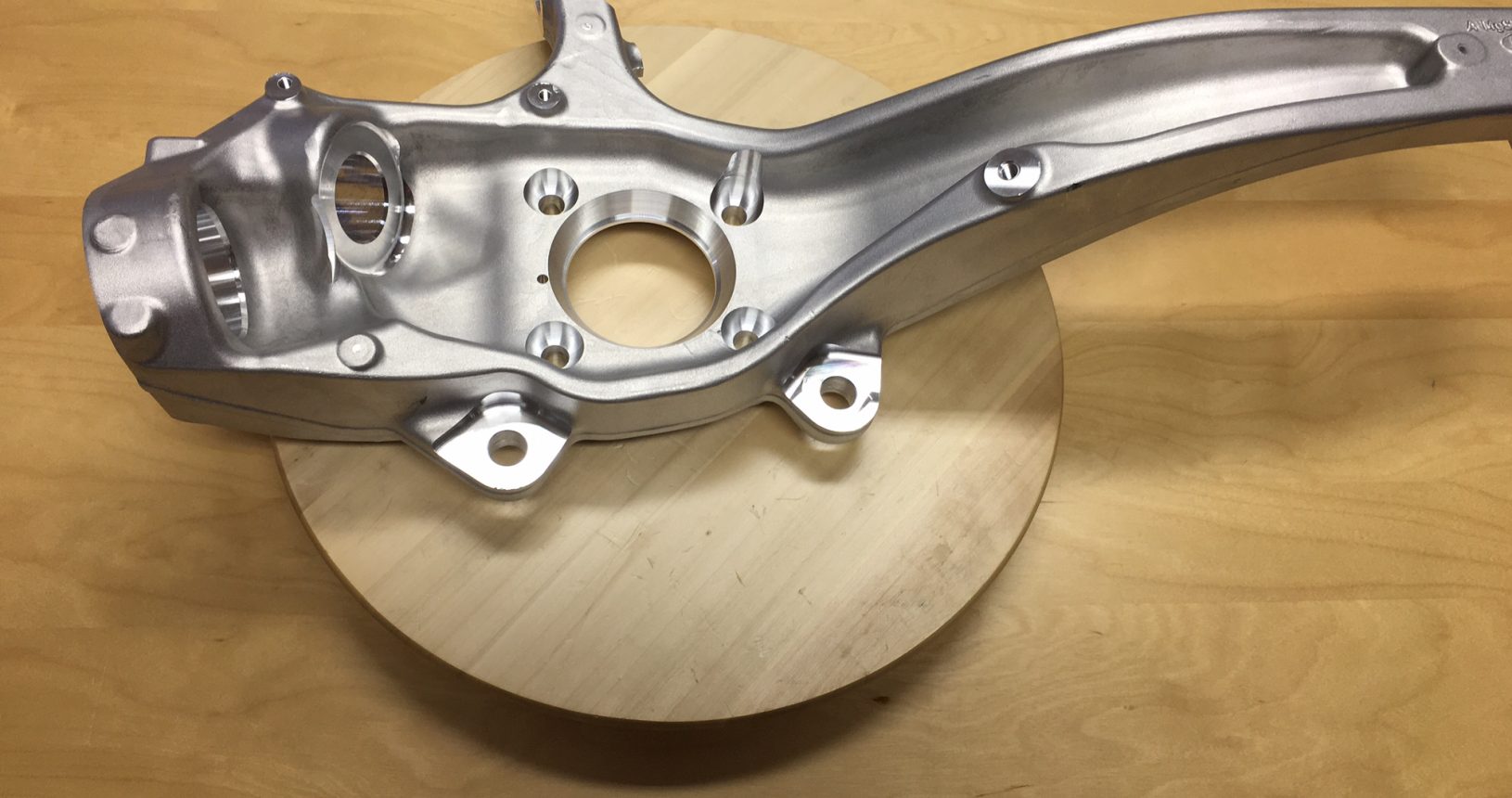

-Die einmalige Fixierung des Werkstücks bietet eine exakte Positionierung mit hoher Wiederholgenauigkeit. So kann zielgenau mit Lanzen in tiefe Bohrungen gefahren werden.

-Mit diesen Reinigungsanlagen sind sowohl hohe Chargengewichte bis 1000 kg, als auch geringe Chargengrößes von wenigen 100 g möglich.

-Dabei werden niedrigste Taktzeiten bis zu 15 Sekunden realisiert.

-Der platzsparende Anlagentyp bietet als weiteren Vorteil die Roboterbe- und -entladung an einer einzigen Position. Diese ist sowohl durch Gantry, Rollenbahn, Roboterbeladung oder manueller Beladung realisierbar.

Anlagen Typ KHT (Kreis-Hauben-Takt)

Auslegung:

Die KHT Reinigungsanlage ist für Reinigungsprozesse, wie Spritzreinigung, Konservierung, Schwallreinigen, Spülen, DI-Spülen, HD-Entgratung und die üblichen Trocknungsprozesse wie Vakuum- und Warmlufttrocknung ausgelegt.

Der entscheidende Vorteil der KHT Reinigungsanlage ist dabei die Nutzung des Rundtakt-Prinzips, den zeitgleichen Ablauf aller Behandlungsapplikationen, einschließlich Be- und Entladung. Die Addierung der Prozessschrittzeiten, wie es bei anderen Systemen der Fall ist, fällt dadurch weg und es können hohe Chargendurchsätze bei kurzen Taktzeiten realisiert werden.

Ebenso wie die OMEGA Rundtakt-Hauben-Reinigungsanlage ist auch die KHT Anlage optimal für schnelltaktende Fertigungslinien der Automobilindustrie, bei der niedrigste Restschmutzwerte gefordert werden, ausgelegt.

Verfahren:

Die Beschickung und Entnahme der platzsparend konzipierten Anlage erfolgt an der Vorderseite.

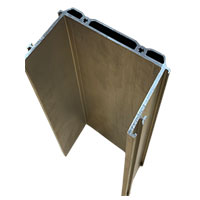

Das zu reinigende Bauteil wird der KHT Anlage als Einzelwerkstück oder auf Warenträgern durch die optionalen Be- und Entladesysteme, Rotationsgestell oder statische Waschgutaufnahme, zugeführt. Die Werkstücke werden dabei auf dem Drehteller, welcher Teil der Behandlungskammern ist, positioniert.

Die kreisförmige Anordnung der Behandlungszonen ermöglicht es, das an einer Position be- und entladen wird. Hierdurch reduziert sich der Aufwand für Materialhandling auf die Hälfte im Vergleich zu klassischen Durchlaufanlagen.

Nach der Beschickung der Teilereinigungsanlage erfolgt die Weitertaktung des zu reinigenden Bauteils zur jeweils nächsten Behandlungskammer. Die Behandlungskammern setzten sich aus motorisch über Führungen senkrecht auf- und abfahrende Hauben und dem Drehteller mit Aufnahmen zusammen und bilden eine geschlossene Kammer. Die Edelstahlhauben, in denen sich auch die Applikationsvorrichtungen (Spritzdüsen, Lanzen etc.) befinden, sind dabei fest im Gestell der Reinigungsanlage montiert. Durch die auf dem Drehteller fest positionierte Aufnahme der einzelnen Stationen ist eine exakte Positionierung des Waschguts gewährleistet. Dabei wird das Waschgut nur einmal in der Warenaufnahme positioniert und durchläuft in dieser Position den gesamten Reinigungsprozess bis zur Entladung. Dadurch ist auch das Entgraten von Sacklochbohrungen mittels Lanzentechnik umsetzbar. Die MTM Reinigungsanlage ist bezüglich der Werkstücke relativ flexibel, so können Teile mit einem Maximalgewicht <500 kg gereinigt werden.

In der KHT Reinigungsanlage können wässrige Medium sowie Kaltreiniger verwendet werden, allerdings dürfen die verwendeten Reiniger nicht schäumen.

Auslegung:

Die KHT Reinigungsanlage ist für Reinigungsprozesse, wie Spritzreinigung, Konservierung, Schwallreinigen, Spülen, DI-Spülen, HD-Entgratung und die üblichen Trocknungsprozesse wie Vakuum- und Warmlufttrocknung ausgelegt.

Der entscheidende Vorteil der KHT Reinigungsanlage ist dabei die Nutzung des Rundtakt-Prinzips, den zeitgleichen Ablauf aller Behandlungsapplikationen, einschließlich Be- und Entladung. Die Addierung der Prozessschrittzeiten, wie es bei anderen Systemen der Fall ist, fällt dadurch weg und es können hohe Chargendurchsätze bei kurzen Taktzeiten realisiert werden.

Ebenso wie die OMEGA Rundtakt-Hauben-Reinigungsanlage ist auch die KHT Anlage optimal für schnelltaktende Fertigungslinien der Automobilindustrie, bei der niedrigste Restschmutzwerte gefordert werden, ausgelegt.

Verfahren:

Die Beschickung und Entnahme der platzsparend konzipierten Anlage erfolgt an der Vorderseite.

Das zu reinigende Bauteil wird der KHT Anlage als Einzelwerkstück oder auf Warenträgern durch die optionalen Be- und Entladesysteme, Rotationsgestell oder statische Waschgutaufnahme, zugeführt. Die Werkstücke werden dabei auf dem Drehteller, welcher Teil der Behandlungskammern ist, positioniert.

Die kreisförmige Anordnung der Behandlungszonen ermöglicht es, das an einer Position be- und entladen wird. Hierdurch reduziert sich der Aufwand für Materialhandling auf die Hälfte im Vergleich zu klassischen Durchlaufanlagen.

Nach der Beschickung der Teilereinigungsanlage erfolgt die Weitertaktung des zu reinigenden Bauteils zur jeweils nächsten Behandlungskammer. Die Behandlungskammern setzten sich aus motorisch über Führungen senkrecht auf- und abfahrende Hauben und dem Drehteller mit Aufnahmen zusammen und bilden eine geschlossene Kammer. Die Edelstahlhauben, in denen sich auch die Applikationsvorrichtungen (Spritzdüsen, Lanzen etc.) befinden, sind dabei fest im Gestell der Reinigungsanlage montiert. Durch die auf dem Drehteller fest positionierte Aufnahme der einzelnen Stationen ist eine exakte Positionierung des Waschguts gewährleistet. Dabei wird das Waschgut nur einmal in der Warenaufnahme positioniert und durchläuft in dieser Position den gesamten Reinigungsprozess bis zur Entladung. Dadurch ist auch das Entgraten von Sacklochbohrungen mittels Lanzentechnik umsetzbar. Die MTM Reinigungsanlage ist bezüglich der Werkstücke relativ flexibel, so können Teile mit einem Maximalgewicht <500 kg gereinigt werden.

In der KHT Reinigungsanlage können wässrige Medium sowie Kaltreiniger verwendet werden, allerdings dürfen die verwendeten Reiniger nicht schäumen.

Anlage Typ OMEGA (Rundtaktanlage)

Auslegung:

Die patentierte OMEGA Rundtakt-Reinigungsanlage stellt mit der hocheffizienten Haubentechnik das Flaggschiff im Portfolio von MTM dar.

Diese Hightech-Teilereinigungsanlage arbeitet platzsparend und energieeffizient nach dem Rundtakt-Prinzip, welches zeitparallel verschiedenste Prozessschritte abbilden kann. Dabei ist die OMEGA Anlage speziell für die hohen Reinigungsanforderungen von schnelltaktenden Fertigungsstraßen der Automobilindustrie, bei denen höchste Restschmutzanforderungen (teilweise im Reinraum) und kürzeste Taktzeiten bis zu 15 Sekunden realisiert werden müssen, entwickelt.

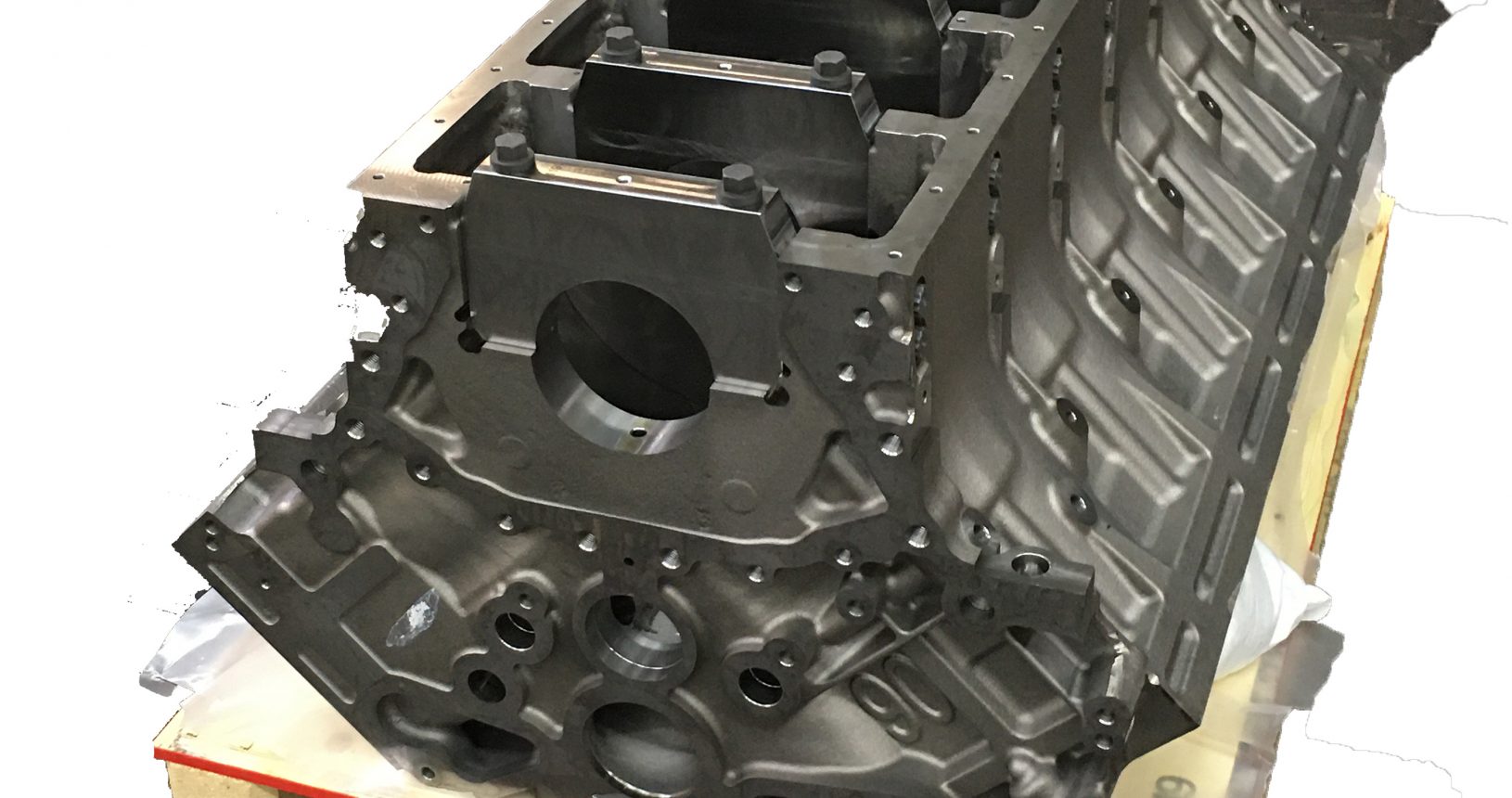

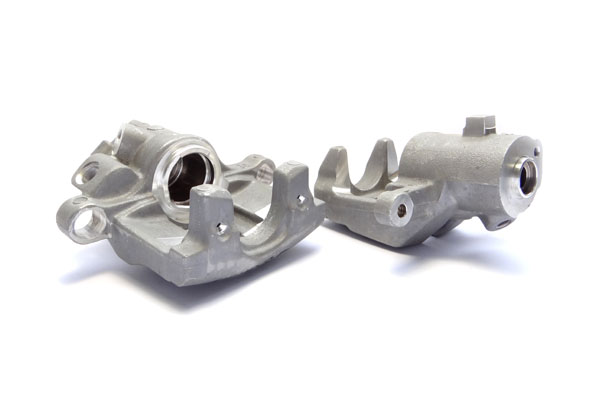

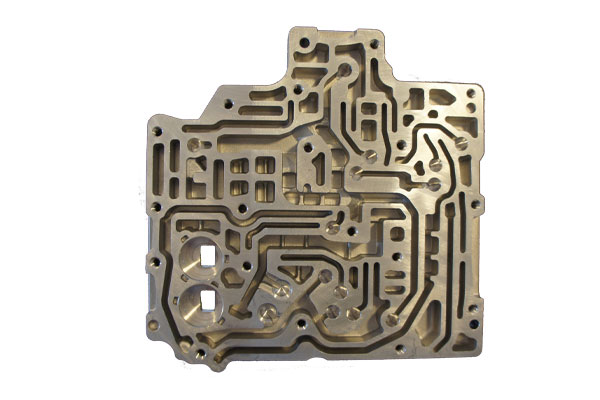

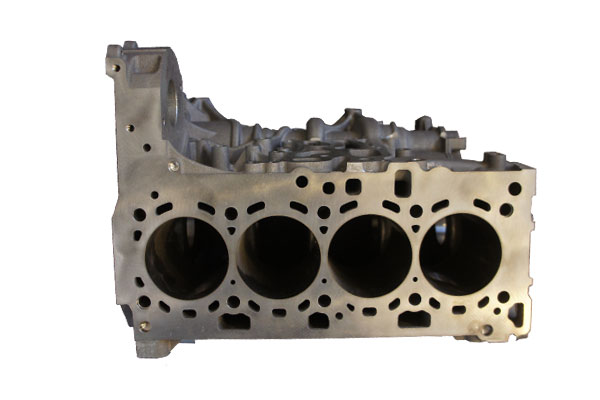

So gehören Hydrauliksteuergehäuse, ABS-Gehäuse, Zylinderköpfe, Zylinderkopfdeckel, Kurbelgehäuse, Getriebegehäuse ebenso wie Kurbelwellen und Nockenwellen zu den zu reinigenden Teilen. Das Chargengewicht der zu reinigenden Metallteile kann dabei zwischen 50 kg und 1000 kg betragen.

Verfahrensablauf:

Das Reinigungsgut wird der Rundtakt-Reinigungsanlage als Einzelwerkstück, auf Werkstückträgern oder als Waschgut in Körben zugeführt. Die Beschickung und Entnahme erfolgt an der Vorderseite der Reinigungsanlage über zwei getrennte oder eine gemeinsame Be- und Entladestation. Optional stehen verschiedene Beladesysteme, wahlweise ein Rotationsgestell oder eine statische Waschgutaufnahme zur Verfügung. Die Roboterbe- und -entladung an einer einzigen Position ist bei der in einem stabilen Rahmengestell als geschlossene Einheit in Kompaktbauweise konzipierten Reinigungsanlage gut zu realisieren.

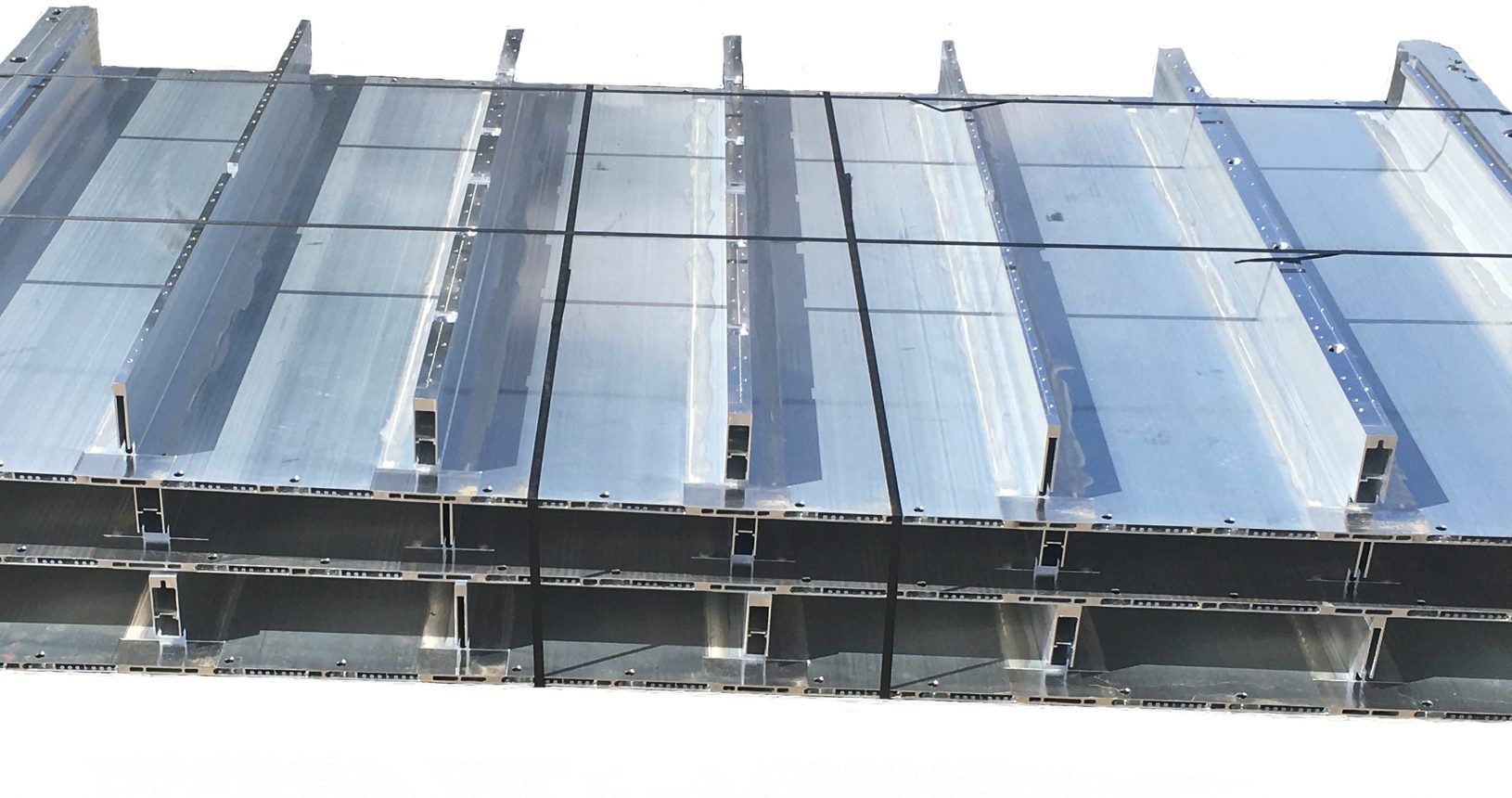

Die Behandlungskammern bestehen aus zwei Teilen:

einem fest am Rotationskreis der OMEGA Reinigungsanlage angebauten Drehgestellsegment mit Dichtplatte, an dem sich auch die Werkstückaufnahme mit Rotationsantrieb befindet. Diese Kammerhälften werden von Behandlungsposition zu Behandlungsposition weiter getaktet.

Des Weiteren bestehen die Behandlungskammern aus stationären Hauben mit Applikationseinrichtungen (Spritzdüsen, Lanzen etc.), welche im Gestell der Reinigungsanlage montiert sind und bei horizontaler Führung die Behandlungskammer öffnen und hermetisch schließen. Dadurch können die zu reinigen Werkstücke ohne energieaufwändige Hub-/Senkprozesse bei kürzesten Nebenzeiten zu der jeweilig nächsten Behandlungsstation getaktet werden.

Bis zu zwölf Verfahrensschritte der wässrigen Reinigung bei Rotation, Schwenken oder Stillstand des Bauteils können in den Kammern bei parallelen Aktivzeiten gleichzeitig durchgeführt werden. Dazu zählen alle wichtigen, heute in der Industrie verwendeten Reinigungsprozesse, wie Ultraschall-, Flutinjektions- und Spritzreinigung, Phosphatierung, Konservierung und die üblichen Trocknungsverfahren, wie Vakuum- und Warmlufttrocknung. Die Reinigungs- wie auch die Trocknungswirkung wird durch das Drehen des Waschgutes wesentlich verbessert.

Auch HD-Entgraten von 150 bis 1000 bar sowie Bürstentgraten gehören zum Repertoire der Reinigungsanlagen vom Typ OMEGA.

Die exakte Positionierung durch die einmalige Fixierung der Werkstücke in der Werkstückaufnahme der im Reinigungsprozess mittaktenden Kammerhälfte ermöglicht außerdem das zielgenaue Reinigen tiefer Bohrungen mittels Lanzen. Ein mäanderförmiges Heben, Positionieren, Neuspannen mit großen Positionier- und Havarierisiken von Behandlungsposition zu Behandlungsposition entfällt.

Auslegung:

Die patentierte OMEGA Rundtakt-Reinigungsanlage stellt mit der hocheffizienten Haubentechnik das Flaggschiff im Portfolio von MTM dar.

Diese Hightech-Teilereinigungsanlage arbeitet platzsparend und energieeffizient nach dem Rundtakt-Prinzip, welches zeitparallel verschiedenste Prozessschritte abbilden kann. Dabei ist die OMEGA Anlage speziell für die hohen Reinigungsanforderungen von schnelltaktenden Fertigungsstraßen der Automobilindustrie, bei denen höchste Restschmutzanforderungen (teilweise im Reinraum) und kürzeste Taktzeiten bis zu 15 Sekunden realisiert werden müssen, entwickelt.

So gehören Hydrauliksteuergehäuse, ABS-Gehäuse, Zylinderköpfe, Zylinderkopfdeckel, Kurbelgehäuse, Getriebegehäuse ebenso wie Kurbelwellen und Nockenwellen zu den zu reinigenden Teilen. Das Chargengewicht der zu reinigenden Metallteile kann dabei zwischen 50 kg und 1000 kg betragen.

Verfahrensablauf:

Das Reinigungsgut wird der Rundtakt-Reinigungsanlage als Einzelwerkstück, auf Werkstückträgern oder als Waschgut in Körben zugeführt. Die Beschickung und Entnahme erfolgt an der Vorderseite der Reinigungsanlage über zwei getrennte oder eine gemeinsame Be- und Entladestation. Optional stehen verschiedene Beladesysteme, wahlweise ein Rotationsgestell oder eine statische Waschgutaufnahme zur Verfügung. Die Roboterbe- und -entladung an einer einzigen Position ist bei der in einem stabilen Rahmengestell als geschlossene Einheit in Kompaktbauweise konzipierten Reinigungsanlage gut zu realisieren.

Die Behandlungskammern bestehen aus zwei Teilen:

einem fest am Rotationskreis der OMEGA Reinigungsanlage angebauten Drehgestellsegment mit Dichtplatte, an dem sich auch die Werkstückaufnahme mit Rotationsantrieb befindet. Diese Kammerhälften werden von Behandlungsposition zu Behandlungsposition weiter getaktet.

Des Weiteren bestehen die Behandlungskammern aus stationären Hauben mit Applikationseinrichtungen (Spritzdüsen, Lanzen etc.), welche im Gestell der Reinigungsanlage montiert sind und bei horizontaler Führung die Behandlungskammer öffnen und hermetisch schließen. Dadurch können die zu reinigen Werkstücke ohne energieaufwändige Hub-/Senkprozesse bei kürzesten Nebenzeiten zu der jeweilig nächsten Behandlungsstation getaktet werden.

Bis zu zwölf Verfahrensschritte der wässrigen Reinigung bei Rotation, Schwenken oder Stillstand des Bauteils können in den Kammern bei parallelen Aktivzeiten gleichzeitig durchgeführt werden. Dazu zählen alle wichtigen, heute in der Industrie verwendeten Reinigungsprozesse, wie Ultraschall-, Flutinjektions- und Spritzreinigung, Phosphatierung, Konservierung und die üblichen Trocknungsverfahren, wie Vakuum- und Warmlufttrocknung. Die Reinigungs- wie auch die Trocknungswirkung wird durch das Drehen des Waschgutes wesentlich verbessert.

Auch HD-Entgraten von 150 bis 1000 bar sowie Bürstentgraten gehören zum Repertoire der Reinigungsanlagen vom Typ OMEGA.

Die exakte Positionierung durch die einmalige Fixierung der Werkstücke in der Werkstückaufnahme der im Reinigungsprozess mittaktenden Kammerhälfte ermöglicht außerdem das zielgenaue Reinigen tiefer Bohrungen mittels Lanzen. Ein mäanderförmiges Heben, Positionieren, Neuspannen mit großen Positionier- und Havarierisiken von Behandlungsposition zu Behandlungsposition entfällt.